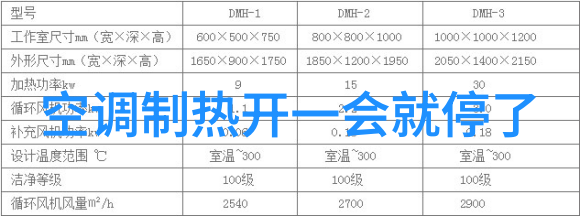

摘要:本文介绍注塑成型的工艺过程,根据注成型工艺,结合TrustPLC® CTSC-200系列PLC的特点,描述了注塑成型控制系统的实现过程。 一、注塑机介绍 注塑成型是将材料热融化后喷射注入到模具内,经由冷却与塑化后得到成形品的方法,而注塑机就是完成这个过程的设备。注塑机集机、电、液于一体的典型系统,因具有一次能够成型复杂制品、后加工量少、加工的塑料种类多等特点,自问世以来,发展极为迅速,目前已成为塑料成型加工的主要设备。 1.注塑成型工艺 注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。工艺流程图 控制系统结构如图所示,包括三套PLC,全部使用CO-TRUST的TrustPLC CTSC-200高性能小型PLC。第一套PLC主要用于实现位置控制、速度控制、压力控制,另两套PLC主要用于实现温度控制。方案用小型机的投资实现了中型机的控制规模,性价比极高。 人机界面采用CO-TRUST的Copanel系列高端操作面板KP10H,与三套PLC组成MPI网络。大屏幕彩色液晶显示方便地实现对整个系统进行监视及操纵,且美观大方、操作方便。功能完善的射胶及塑化控制,可选择实现射胶速度、保压、背压以及螺杆速度的自适应闭环控制。专业的品质统计管理系统,自动监控生产过程中的各种重要数据,方便用户进行质量管理。